Beim Laserschneiden handelt es sich um eine Präzisionstechnologie bei der Materialbearbeitung, die durch ihre Geschwindigkeit, Wirtschaftlichkeit und Flexibilität ebenfalls überzeugt. Sie eignet sich ausgezeichnet für den Prozess der gegenwärtigen Transformation in den Betrieben hin zur Smart Factory im Zuge der Industrie 4.0, weil sie einerseits ein computergestütztes Verfahren erlaubt und andererseits die Entwicklung zur Losgröße 1 unterstützt.

Dies liegt daran, dass Facharbeiter mit einer Lasermaschine über ein unerschöpfliches Arsenal an machbaren Schnitten verfügen, wobei sie problemlos auch schwer zugängliche Stellen erreichen. Dadurch gibt es kaum einen Schnitt, bei dem die Werktätigen an ihre Grenzen stoßen. Dies bietet reichlich Raum für Sonderwünsche und ein Mitspracherecht der Kunden für ihr Produkt, damit dieses wirklich individuell ist.

Die Gassäule kann alternativ als Plasmalichtbogen bezeichnet werden. Die Schnitte sind präziser als bei herkömmlichen Schneidverfahren, erreichen aber nicht die Akkuratesse von Laserstrahlschnitten. Ferner durchtrennen Schneidbrenner weniger schnell. Hinzu kommt, dass der Austritt von giftigen Dämpfen und Gasen intensiver als beim Einsatz von Laserschneidanlagen ist.

Plasmabrenner bieten sich an, wenn nach günstigeren Verfahren als beim Laserschneiden gesucht wird. Ein weiterer Mehrwert ergibt sich dadurch, dass Plasmaschmelzanlagen dickere Materialien schneiden können als Laserschneidanlagen und für Werkstoffe geeignet sind, die mit der Laserschneidanlage nicht möglich sind.

Die Gassäule kann alternativ als Plasmalichtbogen bezeichnet werden. Die Schnitte sind präziser als bei herkömmlichen Schneidverfahren, erreichen aber nicht die Akkuratesse von Laserstrahlschnitten. Ferner durchtrennen Schneidbrenner weniger schnell. Hinzu kommt, dass der Austritt von giftigen Dämpfen und Gasen intensiver als beim Einsatz von Laserschneidanlagen ist.

Plasmabrenner bieten sich an, wenn nach günstigeren Verfahren als beim Laserschneiden gesucht wird. Ein weiterer Mehrwert ergibt sich dadurch, dass Plasmaschmelzanlagen dickere Materialien schneiden können als Laserschneidanlagen und für Werkstoffe geeignet sind, die mit der Laserschneidanlage nicht möglich sind.

Das Laserschneiden im Fokus

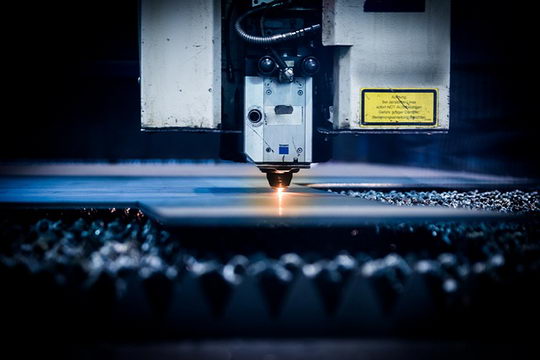

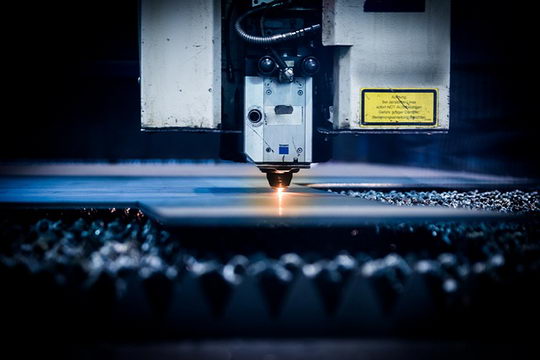

Beim Laserstrahlschneiden nutzen Anbieter wie die W. Albrecht GmbH & CO. KG im nordrhein-westfälischen Lindlar einen Hochleistungslaser für das Schneiden und Bearbeiten von Materialien. Die Laserschneidanlage besteht aus einem Schneidetisch, einer Laserstrahlquelle, einer Strahlführung, einem Schneidkopf und einem Schneidetisch. Möglich sind Automatisierungskomponenten wie ein Wechseltisch und ein angeschlossenes Hochregallager sowie ein Filter. Versorgt wird die Anlage mit elektrischem Strom oder Gas.Beim Schneidvorgang wird der hochenergetische Lichtstrahl mithilfe von Spiegeln und Linsen auf einen Punkt fokussiert, wo er eine derartige Strahlungsintensität entwickelt, dass das behandelte Material schmilzt und verdampft.Unterstützt wird dieser Prozess durch die Zugabe von Prozessgas wie Sauerstoff oder Stickstoff, das die Laserzuschnitte vom abgetragenen Material befreit und zu sauberen, rechtwinkligen und gratfreien Schnitten beiträgt. Für das computergenerierte Laserschneiden wird üblicherweise die Programmiersprache G-Code verwendet.

Die Vorteile des Laserschneidens

Der Hochleistungslaser entwickelt eine enorme Energie, sodass er mit Schwermetall wie Stahl und Edelstahl zurechtkommt und entsprechende Bleche bis zu einer Dicke von wenigen Zentimetern durchtrennen kann. Dabei ermöglichen sowohl die Strahlungshitze als auch das beigefügte Prozessgas saubere, gratfreie Schnitte mit einer Konturgenauigkeit von 0,01 mm. Weiterhin lässt sich der Laserstrahl in seiner Intensität und Wellenlänge dem Material anpassen, was seine Flexibilität weiter erhöht. Mit dem Laser ist es möglich, auch an schwer zugängliche Stellen des Materials heranzukommen. Auf diese Weise lassen sich mit einer computergenerierten Laserschneidanlage filigrane und komplexe Kunstwerke erzeugen, die dank ihrer Detaildichte etwas Besonderes sind. Grundsätzlich bietet die moderne Technologie des Laserschneidens dem Fachbetrieb zahlreiche Möglichkeiten für die Bearbeitung von Blechen und anderen Materialien, was die Laserschneidanlage extrem vielseitig macht. Viele Hochleistungsanlagen ermöglichen nicht nur das Laserschneiden, sondern auch das Laserbohren und die Lasergravur. So lässt sich die Lasergravur für die Beschriftung, Markierung und Dekoration bei der Oberflächenbearbeitung der Werkstoffe nutzen.Vielseitig ist ebenfalls die Eignung für verschiedene Materialien, denn eine Laserschneidanlage kann ihre präzisen Schnitte in den meisten Fällen auf Leicht- und Schwermetall, Textil, Holz, Kunststoff, Keramik, Leder und Faserverbundwerkstoffe setzen.Ebenso überzeugt die Technologie durch ihre Geschwindigkeit, sodass schon geringe Mindeststückzahlen kosteneffizient sind. Die meisten Bearbeitungsschritte lassen sich in einem Durchgang erledigen und eine Serienfertigung ist grundsätzlich möglich. Aufgrund der hohen Präzision der Schnitte ist eine Nachbearbeitung nicht notwendig. Der Verschleiß ist gering und die Laserschneidanlagen benötigen für ihre Arbeit keine zusätzlichen Werkzeuge. Durch kleine Schnittfugen lässt sich eine hohe Materialausnutzung erzielen, während die Datenverarbeitung mit dem G-Code einfach und nach Belieben konfigurierbar ist. Dank der computerassistierten Steuerung ist die Technologie prädestiniert für die in der Smart Factory typischen automatisierten Steuerungsprozesse.

Die Nachteile des Laserschneidens

Der Betrieb einer Laserschneidanlage ist äußerst energieintensiv und beim Kontakt des Laserstrahls auf der Oberfläche des Werkstoffs können giftige Gase freigesetzt werden. Diese Gefahr besteht vor allem bei der Bearbeitung von Kunststoff. Zwar gibt es auf dem Markt verschiedene Lösungen, um ebendieses zu verhindern, doch diese haben ihren Preis.Kostenintensiv ist auch der Arbeitsschutz, denn die Arbeit mit einer Laserschneidanlage erfordert eine entsprechende Schutzkleidung wie Schutzanzüge, Schutzhandschuhe, Schutzbrille und gegebenenfalls einen Atemschutz sowie Schutzschuhe. Außerdem benötigen Arbeiter vor dem erstmaligen Einsatz eine Sicherheitsschulung.Nicht nur beim Laserschneiden besteht ein Risiko für die Gesundheit, sondern auch bei der Wartung der Laseranlage. Das Laserschneiden ist bei einem Maschinenstundensatz zwischen 90 und 250 Euro teuer. Als Faustformel gilt für Betriebe, dass sich die Anschaffung einer Laserschneidanlage ab jährlichen Kosten von 80.000 bis 100.000 Euro für Laserteile rentiert. Weiterhin stoßen Laser bei einer Materialdicke ab etwa 2,5 cm an ihre Grenzen. Zwar können viele, aber nicht alle Materialien mit einer Lasermaschine bearbeitet werden.

Was ist besser: Laser- oder Plasmaschneiden?

Bei der industriellen Anwendung konkurrieren Laserschneidanlagen mit Plasmabrennern. Beide Methoden beziehen sich auf das thermische Trennen von Materialien und sind Hochleistungstechnologien für Präzisionsschnitte. Für die nötige Kraftentwicklung erzeugen Plasmabrenner eine Gassäule, die auf eine Temperatur gebracht wird, dass sie nach dampfförmig schließlich den plasmaförmigen, vierten Aggregatzustand erreicht. In diesem Zustand besteht das Gas aus einem Gemisch von Ionen, Photonen, Elektronen und neutralen Teilchen, die sich untereinander in einer starken Wechselbeziehung befinden und dabei eine enorme Kraft entwickeln. Die Gassäule kann alternativ als Plasmalichtbogen bezeichnet werden. Die Schnitte sind präziser als bei herkömmlichen Schneidverfahren, erreichen aber nicht die Akkuratesse von Laserstrahlschnitten. Ferner durchtrennen Schneidbrenner weniger schnell. Hinzu kommt, dass der Austritt von giftigen Dämpfen und Gasen intensiver als beim Einsatz von Laserschneidanlagen ist.

Plasmabrenner bieten sich an, wenn nach günstigeren Verfahren als beim Laserschneiden gesucht wird. Ein weiterer Mehrwert ergibt sich dadurch, dass Plasmaschmelzanlagen dickere Materialien schneiden können als Laserschneidanlagen und für Werkstoffe geeignet sind, die mit der Laserschneidanlage nicht möglich sind.

Die Gassäule kann alternativ als Plasmalichtbogen bezeichnet werden. Die Schnitte sind präziser als bei herkömmlichen Schneidverfahren, erreichen aber nicht die Akkuratesse von Laserstrahlschnitten. Ferner durchtrennen Schneidbrenner weniger schnell. Hinzu kommt, dass der Austritt von giftigen Dämpfen und Gasen intensiver als beim Einsatz von Laserschneidanlagen ist.

Plasmabrenner bieten sich an, wenn nach günstigeren Verfahren als beim Laserschneiden gesucht wird. Ein weiterer Mehrwert ergibt sich dadurch, dass Plasmaschmelzanlagen dickere Materialien schneiden können als Laserschneidanlagen und für Werkstoffe geeignet sind, die mit der Laserschneidanlage nicht möglich sind.

Typische Anwendungsgebiete beim Laserschneiden

Das Laserschneiden ist eine leistungsstarke und vielseitige Methode zur Durchführung von Schnitten und Gravuren, die auch aufgrund der möglichen Automatisierung in der Wirtschaft auf reges Interesse stößt. Reich gesät sind deshalb die Anwendungsbereiche beim Laserschneiden, die sich unter anderem auf die folgenden Branchen erstrecken:- Industrie und Handwerk

- Maschinenbau

- Werkzeugherstellung

- Schmuckherstellung

- Textilindustrie

- Elektronik

- Automobilherstellung

- Luft- und Raumfahrt

- Medizin

Qualität hat ihren Preis

Alles in allem ist das Laserschneiden eine Technologie, die dank ihrer Präzision und Vielseitigkeit den Unterschied ausmachen kann. Mit computerassistierten Steuerungsmethoden lassen sich kunstvolle und komplexe Objekte herstellen, die in ihrem Detailreichtum das Auge erfreuen und Raum geben für individuelle Kundenwünsche nach dem Ideal der Losgröße 1.Die hohe Schnittgeschwindigkeit und die automatisierte Steuerung verbinden Qualität und Quantität wunderbar miteinander, sodass sich hochwertige Produkte in hoher Stückzahl in kurzer Zeit herstellen lassen. Mit einer Laserschneidanlage lassen sich die Werkstoffe nicht nur schneiden, sondern auch bohren und gravieren.Dies sowie die hohe Anzahl an unterschiedlichen Schnitttechniken wie das Sublimierschneiden, Schmelzschneiden, Stickstoffhochschneiden, CO2-Schneiden, Laserbrennschneiden und Faserschneiden bieten Raum für vielseitige Anwendungen dieses hochgradig flexiblen Verfahrens. Zu beachten sind der hohe Preis, die Energieintensität der Methode und die Anforderungen an den Arbeits- und Gesundheitsschutz. Wer diese Herausforderungen bewältigt, kann gegenüber der Konkurrenz hervorstechen.