Die industrielle Messtechnik ist ein zentrales Element moderner Industrie- und Produktionsprozesse. Sie bildet die Grundlage für Qualitätssicherung, Prozesssteuerung, Automatisierung und Effizienzsteigerung in nahezu allen Industriezweigen. Ohne präzise, zuverlässige und reproduzierbare Messungen wären komplexe industrielle Abläufe nicht beherrschbar. Dieser Artikel bietet einen umfassenden Überblick über die industrielle Messtechnik, ihre Aufgaben, Messgrößen, Systeme, Anforderungen, Normen sowie aktuelle und zukünftige Entwicklungen.

1. Begriff und Bedeutung der industriellen Messtechnik

Unter industrieller Messtechnik versteht man die Gesamtheit aller Verfahren, Geräte und Systeme zur Erfassung physikalischer, chemischer oder technischer Größen in industriellen Anwendungen. Ziel ist es, Zustände, Prozesse und Produkte quantitativ zu erfassen, um diese überwachen, steuern und optimieren zu können. Messungen liefern objektive Daten, auf deren Basis Entscheidungen getroffen werden. In der Industrie dienen sie unter anderem:- der Prozessüberwachung und -regelung

- der Qualitätssicherung

- der Sicherheit von Anlagen und Personen

- der Einhaltung gesetzlicher und normativer Vorgaben

- der Optimierung von Energie- und Ressourceneinsatz

2. Messgrößen in der industriellen Messtechnik

In der industriellen Messtechnik werden eine Vielzahl unterschiedlicher Messgrößen erfasst. Diese lassen sich in verschiedene Kategorien einteilen.2.1 Mechanische Messgrößen

Mechanische Größen gehören zu den am häufigsten gemessenen Parametern in der Industrie. Dazu zählen:- Länge, Weg und Position

- Kraft und Drehmoment

- Druck

- Geschwindigkeit und Beschleunigung

- Vibrationen und Schwingungen

2.2 Thermische Messgrößen

Die Temperatur ist eine der wichtigsten physikalischen Größen in industriellen Prozessen. Zusätzlich werden auch Wärmestrom, Wärmeleistung und Temperaturverteilungen gemessen. Thermische Messungen sind entscheidend für:- chemische Prozesse

- Metallverarbeitung

- Kunststoffverarbeitung

- Energieerzeugung

- Lebensmittel- und Pharmaindustrie

2.3 Elektrische Messgrößen

Elektrische Messgrößen werden sowohl zur Überwachung elektrischer Systeme als auch als Hilfsgrößen in der Sensorik verwendet. Dazu gehören:- Spannung

- Strom

- Widerstand

- Leistung und Energie

- Frequenz

2.4 Chemische Messgrößen

In vielen industriellen Prozessen ist die Erfassung chemischer Parameter unverzichtbar. Typische Messgrößen sind:- pH-Wert

- Leitfähigkeit

- Sauerstoffgehalt

- Gas- und Schadstoffkonzentrationen

- Feuchte

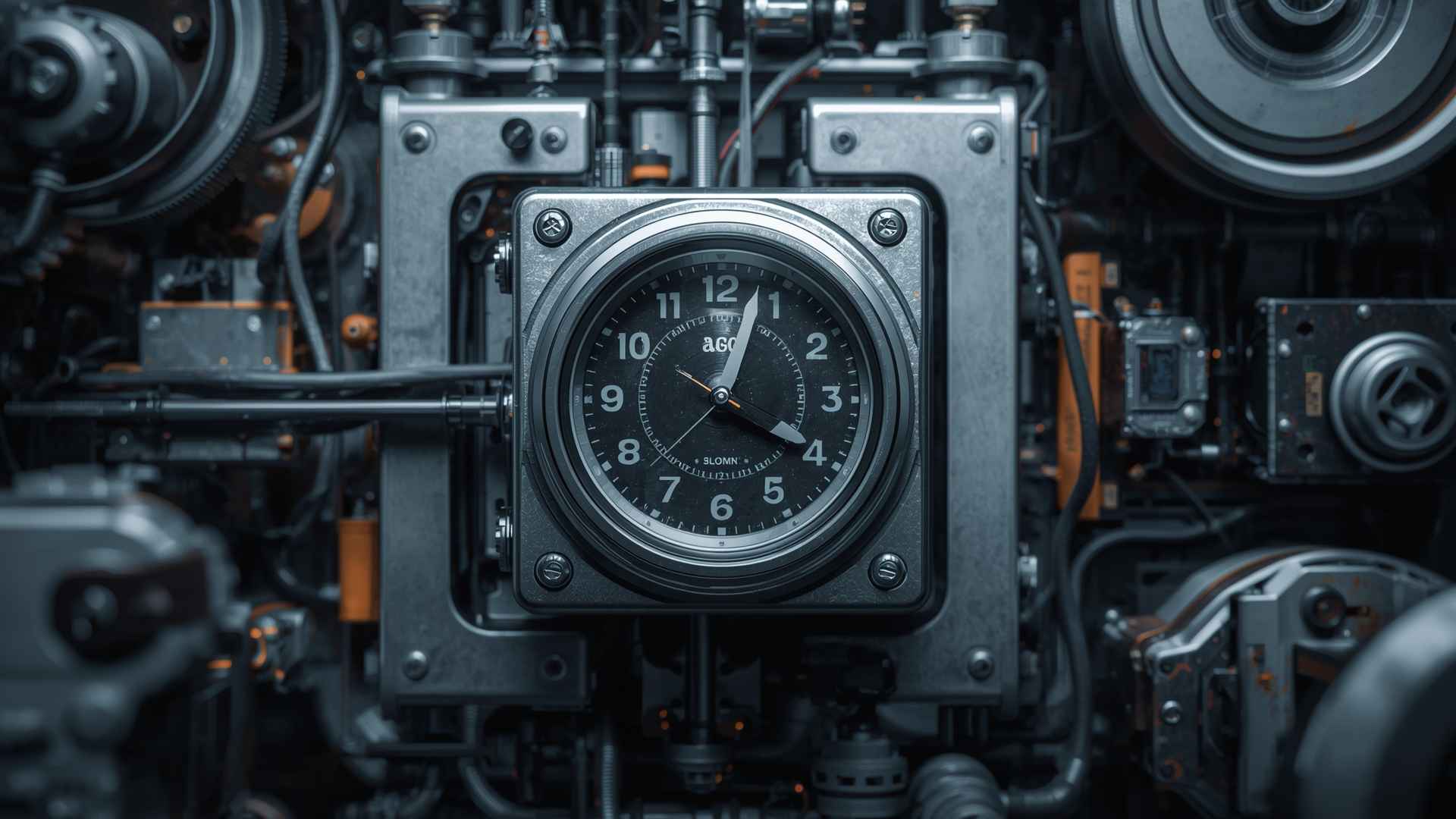

3. Sensoren und Messaufnehmer

Sensoren sind das Herzstück der industriellen Messtechnik. Sie wandeln physikalische oder chemische Größen in elektrische Signale um, die weiterverarbeitet werden können.3.1 Aufbau und Funktionsweise

Ein typischer Sensor besteht aus:- einem sensitiven Element, das auf die Messgröße reagiert

- einem Umformer, der das Signal in eine nutzbare Form bringt

- gegebenenfalls einer Signalaufbereitung

3.2 Analoge und digitale Sensoren

Analoge Sensoren liefern kontinuierliche Signale, etwa in Form von Spannungen oder Strömen. Digitale Sensoren geben diskrete Werte aus und enthalten häufig bereits integrierte Elektronik zur Signalverarbeitung, Linearisierung und Temperaturkompensation.

3.3 Intelligente Sensoren

Moderne industrielle Anwendungen setzen zunehmend auf intelligente Sensoren. Diese verfügen über:- Selbstdiagnosefunktionen

- digitale Schnittstellen

- integrierte Mikrocontroller

- Parametrier- und Kalibrierfunktionen

4. Messsysteme und Messketten

Ein einzelner Sensor bildet meist nur den Anfang einer sogenannten Messkette. Eine typische industrielle Messkette umfasst:- Sensor / Messaufnehmer

- Signalaufbereitung (Verstärkung, Filterung)

- Analog-Digital-Wandlung

- Datenübertragung

- Anzeige, Speicherung oder Weiterverarbeitung

5. Anforderungen an die industrielle Messtechnik

Industrielle Messsysteme müssen deutlich höheren Anforderungen genügen als Labor- oder Konsumergeräte.5.1 Genauigkeit und Präzision

Eine hohe Messgenauigkeit ist entscheidend, insbesondere in der Qualitätskontrolle. Ebenso wichtig ist die Präzision, also die Wiederholbarkeit von Messungen unter gleichen Bedingungen.5.2 Robustheit und Zuverlässigkeit

Industrielle Umgebungen sind oft rau: hohe Temperaturen, Vibrationen, Staub, Feuchtigkeit oder aggressive Medien. Messgeräte müssen diesen Bedingungen langfristig standhalten.5.3 Langzeitstabilität

Messsysteme sollen über lange Zeiträume hinweg stabile Ergebnisse liefern. Drift und Alterung müssen minimiert oder durch Kalibrierung kompensiert werden.5.4 Echtzeitfähigkeit

In automatisierten Prozessen ist es oft erforderlich, Messwerte in Echtzeit zu erfassen und zu verarbeiten, um schnell reagieren oder regeln zu können.6. Kalibrierung und Rückführbarkeit

Kalibrierung ist ein zentraler Aspekt der industriellen Messtechnik. Sie stellt sicher, dass Messgeräte korrekt anzeigen und ihre Ergebnisse auf nationale oder internationale Normale rückführbar sind. Regelmäßige Kalibrierungen sind notwendig, um:- Messabweichungen zu erkennen

- Qualitätsstandards einzuhalten

- Audits und Zertifizierungen zu bestehen

7. Normen und Standards

Die industrielle Messtechnik unterliegt zahlreichen Normen und Richtlinien. Wichtige Beispiele sind:- ISO-Normen zur Qualitätssicherung

- DIN- und EN-Normen

- IEC-Standards für elektrische Messtechnik

- Vorschriften zur funktionalen Sicherheit

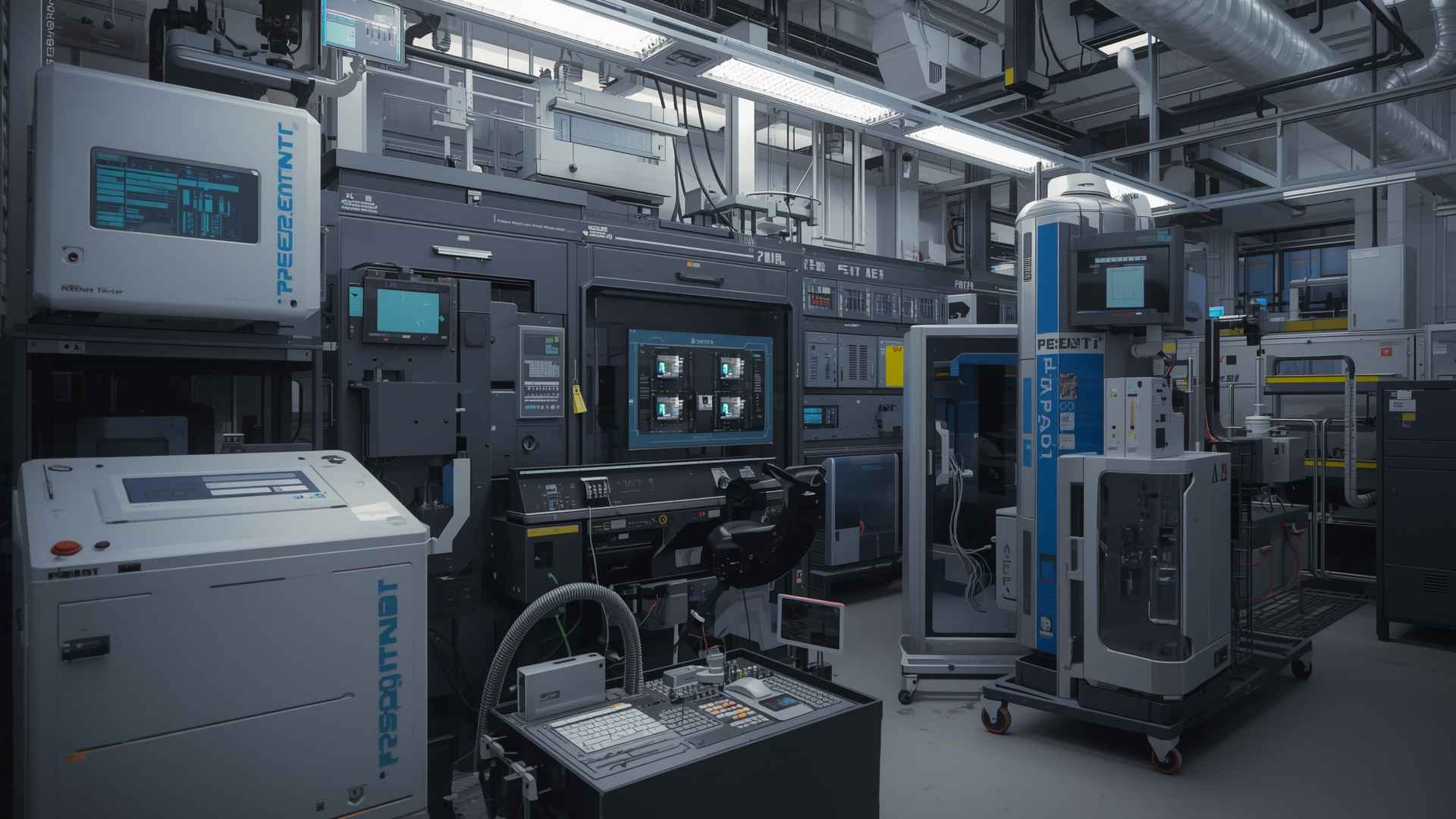

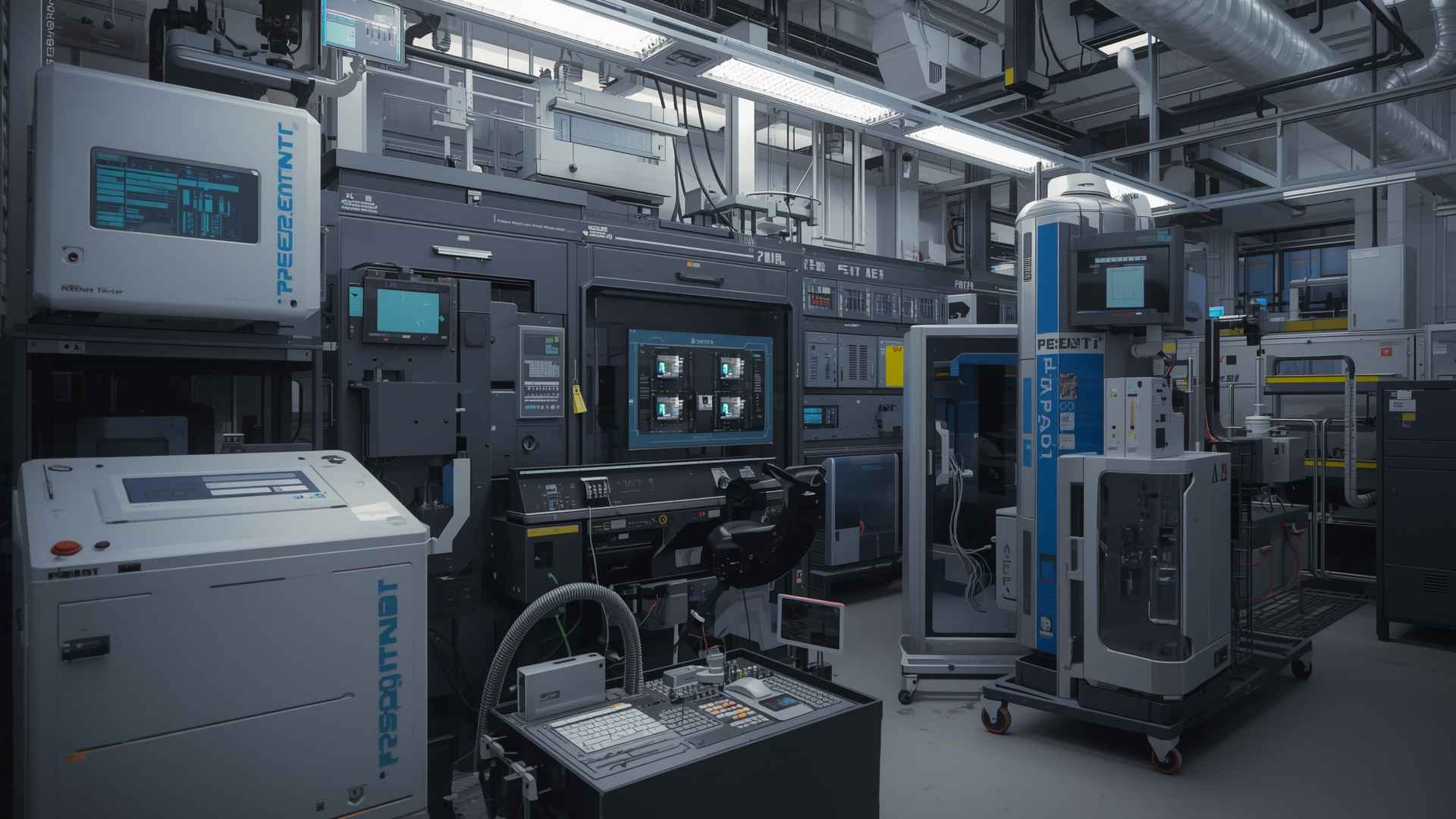

8. Anwendungen der industriellen Messtechnik

Industrielle Messtechnik kommt in nahezu allen Branchen zum Einsatz:- Maschinen- und Anlagenbau

- Automobilindustrie

- Chemie- und Prozessindustrie

- Energieerzeugung und -verteilung

- Lebensmittel- und Pharmaindustrie

- Luft- und Raumfahrt

9. Industrielle Messtechnik und Automatisierung

Die enge Verzahnung von Messtechnik und Automatisierung ist ein Kennzeichen moderner Industrieanlagen. Messwerte dienen als Eingangsgrößen für:- Regelkreise

- Steuerungen

- übergeordnete Leitsysteme

10. Industrielle Messtechnik im Kontext von Industrie 4.0

Mit Industrie 4.0 gewinnt die Messtechnik weiter an Bedeutung. Vernetzte Sensoren liefern kontinuierlich Daten, die für:- vorausschauende Wartung

- Prozessoptimierung

- digitale Zwillinge

- Datenanalyse und KI-Anwendungen

11. Herausforderungen und Zukunftstrends

Die industrielle Messtechnik steht vor zahlreichen Herausforderungen:- steigende Anforderungen an Genauigkeit

- Miniaturisierung von Sensoren

- Integration in digitale Netzwerke

- IT- und Datensicherheit